Sommaire

L’innovation en plasturgie s’impose aujourd’hui comme une force motrice incontournable pour de nombreux secteurs industriels, repoussant sans cesse les limites des possibilités techniques et créatives. Grâce aux avancées en matériaux et en procédés, la plasturgie ouvre la voie à de nouvelles applications, plus durables et performantes. Découvrez comment ces évolutions transforment les industries, optimisent les processus et stimulent la compétitivité, au fil des paragraphes qui suivent.

Transformation des matériaux plastiques

Les matériaux plastiques issus de l’innovation en plasturgie révolutionnent la conception des produits dans l’industrie, ouvrant la voie à des solutions alliant légèreté, solidité et adaptabilité exceptionnelle. Grâce à des polymères de haute performance, il devient possible de concevoir des composants complexes qui optimisent la performance globale tout en allégeant les structures. Cette transformation influence directement la chaîne de production, car les procédés d’assemblage et de fabrication s’adaptent à de nouveaux standards, permettant une intégration plus rapide et efficace des innovations.

La flexibilité des matériaux plastiques modernes offre une opportunité unique de personnaliser chaque pièce selon les spécificités du secteur industriel concerné. Les polymères de haute performance permettent d’intégrer des fonctionnalités avancées telles que la dissipation thermique, la résistance chimique ou encore des propriétés isolantes, répondant ainsi aux exigences croissantes des marchés. L’innovation dans ce domaine favorise également la création de produits plus durables et compétitifs, impactant positivement la performance industrielle globale.

En repoussant les limites traditionnelles, la transformation des matériaux plastiques encourage une évolution profonde des méthodes de design produit et de gestion de la production industrielle. L’intégration de matériaux intelligents ou composites permet désormais d’envisager des applications jusqu’alors inaccessibles, tout en maîtrisant les coûts et en améliorant la fiabilité. À travers cette dynamique, l’industrie bénéficie d’une accélération constante de l’innovation, propulsant la transformation des chaînes de valeur et renforçant la compétitivité sur le long terme.

Automatisation et production intelligente

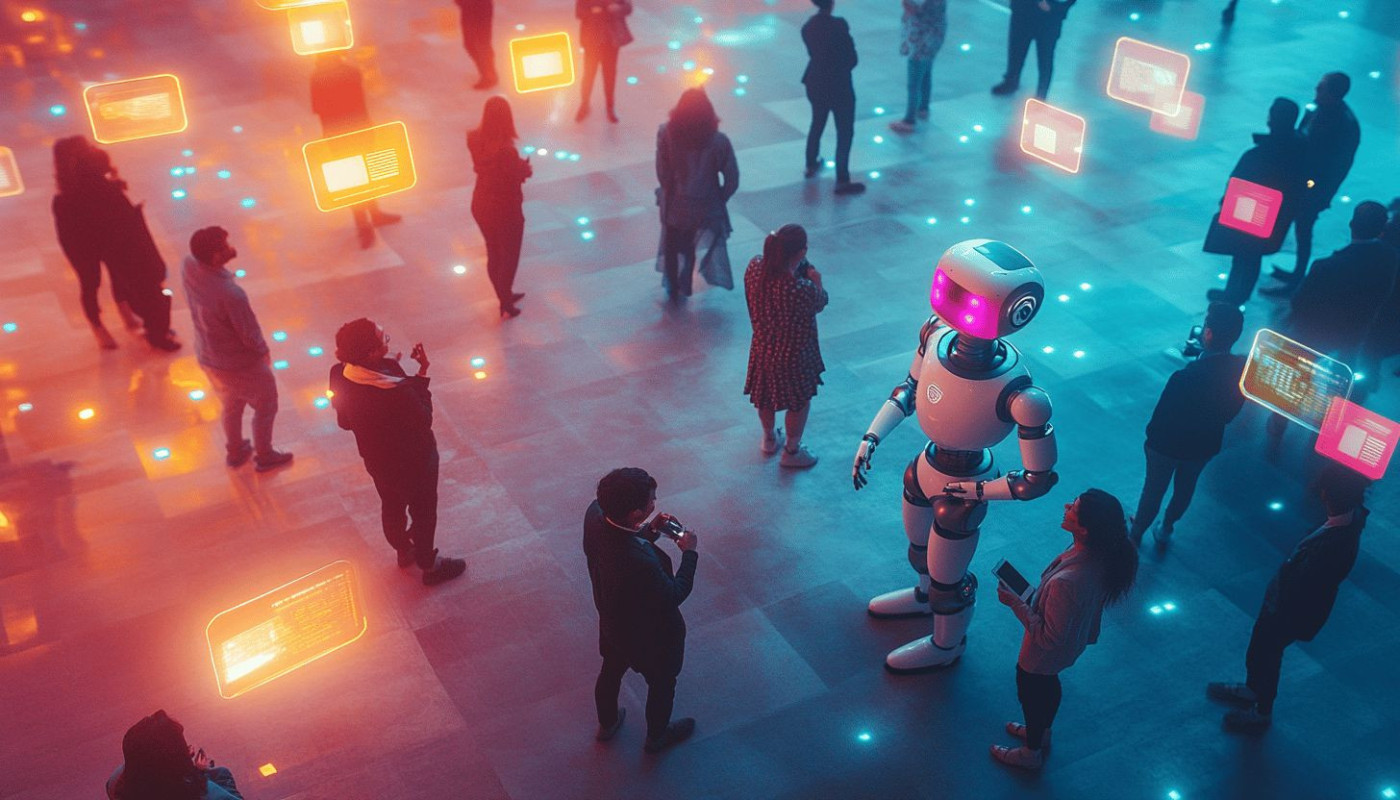

L’arrivée massive de l’automatisation et de la robotisation entraîne une transformation profonde dans la plasturgie, secteur au cœur de l’industrie 4.0. Grâce à l’utilisation de robots collaboratifs et à l’intégration de machines intelligentes, les lignes de production gagnent en rapidité et en précision, permettant ainsi une réduction significative des coûts tout en garantissant une excellente régularité des pièces produites. La mise en œuvre du concept de jumeau numérique offre la capacité de simuler, tester et optimiser les procédés en temps réel, apportant une réactivité inédite face aux exigences du marché.

L’adoption de solutions numériques avancées dans le contrôle des procédés s’accompagne également d’une meilleure traçabilité et d’une gestion affinée des flux de production, ce qui contribue à minimiser les pertes de matière et à renforcer la compétitivité. L’automatisation permet non seulement d’accroître la productivité, mais aussi de s’adapter rapidement à la demande, avec la possibilité de fabriquer des outillages sur mesure pour des besoins spécifiques. Pour ceux qui souhaitent approfondir les bénéfices de ces innovations, il est possible de consulter le contenu pour découvrir comment une entreprise spécialisée peut accompagner la personnalisation des outils.

La robotisation s’impose donc comme un levier d’excellence pour les industriels du secteur, en facilitant la transition vers des systèmes de production connectés et intelligents. L’expertise du directeur industriel, combinée à l’exploitation des technologies numériques, est un atout majeur pour proposer des solutions innovantes, fiables et évolutives, répondant aux nouveaux défis de la plasturgie moderne.

Vers une plasturgie plus durable

La plasturgie durable connaît une évolution remarquable grâce à l’intégration de solutions innovantes telles que le recyclage avancé, l’utilisation de matériaux biosourcés et la réduction significative de l’empreinte environnementale de l’industrie. De nouveaux procédés émergent, permettant d’optimiser le recyclage des polymères post-consommation, tout en réduisant la quantité de déchets plastiques mis en décharge. L’adoption de matériaux biosourcés et de plastiques biodégradables contribue à la création de produits ayant un cycle de vie plus respectueux de l’environnement, réduisant ainsi la dépendance aux ressources fossiles.

Le développement de l’économie circulaire, particulièrement encouragé par les politiques publiques et les attentes sociétales, pousse les industriels à repenser la conception des produits et à privilégier la réintégration des matières issues du recyclage dans leurs process de fabrication. Les avancées technologiques dans la séparation, la purification et la transformation des déchets plastiques facilitent non seulement l’augmentation du taux de recyclage, mais également la valorisation des plastiques complexes, autrefois considérés comme non recyclables. L’introduction de plastiques biodégradables issus de ressources renouvelables ouvre la voie à de nouvelles applications dans l’emballage, l’agroalimentaire ou le médical.

Face à la pression croissante pour limiter l’impact environnemental, la plasturgie durable s’impose comme une réponse stratégique aux enjeux de demain. Les innovations en recyclage et l’utilisation de polymères biosourcés s’inscrivent dans une logique d’économie circulaire, améliorant la traçabilité et la performance environnementale des matériaux. L’engagement des industriels vers des solutions toujours plus respectueuses de l’environnement favorise l’émergence de chaînes de valeur responsables, tout en répondant aux exigences des marchés et des réglementations internationales.

Conception sur mesure et prototypage

Les avancées récentes dans le domaine de la plasturgie reposent en grande partie sur le développement du prototypage rapide et de l’impression 3D, aussi connue sous le terme fabrication additive. Ce procédé révolutionne la personnalisation de pièces industrielles, permettant de donner vie à des formes complexes et adaptées aux besoins spécifiques de chaque secteur. Grâce à la fabrication additive, il devient possible de réaliser des prototypes fonctionnels à partir de fichiers numériques en seulement quelques heures ou jours, contre plusieurs semaines pour les techniques traditionnelles.

Cette capacité de prototypage accéléré réduit considérablement les délais de mise sur le marché des nouveaux produits. La flexibilité offerte dans la conception permet d’intégrer rapidement des améliorations ou de tester différentes configurations sans nécessiter d’outillages lourds ou coûteux. Le processus itératif devient ainsi fluide, ce qui favorise l’innovation industrielle en offrant la possibilité de valider et d’optimiser les prototypes avant leur production en série. Cette méthode donne aux ingénieurs et concepteurs une liberté de création inédite, adaptée aux exigences spécifiques de chaque application.

En intégrant la fabrication additive dans les stratégies de plasturgie, chaque acteur industriel bénéficie d’un gain de temps précieux et d’une personnalisation poussée. L’ingénieur du bureau d’études utilise le potentiel de l’impression 3D pour concevoir des pièces innovantes, optimisant la performance tout en répondant aux contraintes techniques. La plasturgie moderne, grâce à l’innovation constante, ouvre la voie à une production sur mesure, rapide et adaptée, révolutionnant ainsi la manière de concevoir et développer les solutions industrielles.

Impacts sur la compétitivité industrielle

L’innovation en plasturgie constitue un véritable levier de compétitivité pour l’industrie, permettant aux entreprises de se démarquer sur le marché en adoptant des technologies avancées et en adaptant leurs processus via le benchmarking industriel. Grâce à l’intégration de matériaux polymères de nouvelle génération et à l’automatisation intelligente, il devient possible de réduire significativement les coûts de production tout en garantissant une qualité supérieure des produits finis. Sur le plan sectoriel, l’impression 3D ou l’utilisation de plastiques composites permettent, par exemple, de proposer des pièces plus légères et résistantes, ouvrant des perspectives inédites pour l’aéronautique ou l’automobile, où les gains de performance et de consommation énergétique sont recherchés.

L’amélioration continue permise par l’innovation en plasturgie offre également aux industriels une capacité à personnaliser les solutions et à répondre rapidement aux exigences évolutives du marché. Les entreprises qui investissent dans la recherche et développement parviennent à lancer de nouvelles applications ou à répondre à des cahiers des charges spécifiques, plaçant ainsi leur offre en tête du marché. Le benchmarking industriel, utilisé par la direction générale, permet d’évaluer la position de l’entreprise face à la concurrence et d’identifier les axes d’amélioration prioritaires. C’est ainsi que certaines sociétés du secteur médical ou de l’emballage voient leur compétitivité renforcée, en introduisant des produits innovants qui répondent à la fois à des critères techniques stricts et à des attentes environnementales croissantes.

Sur le même sujet